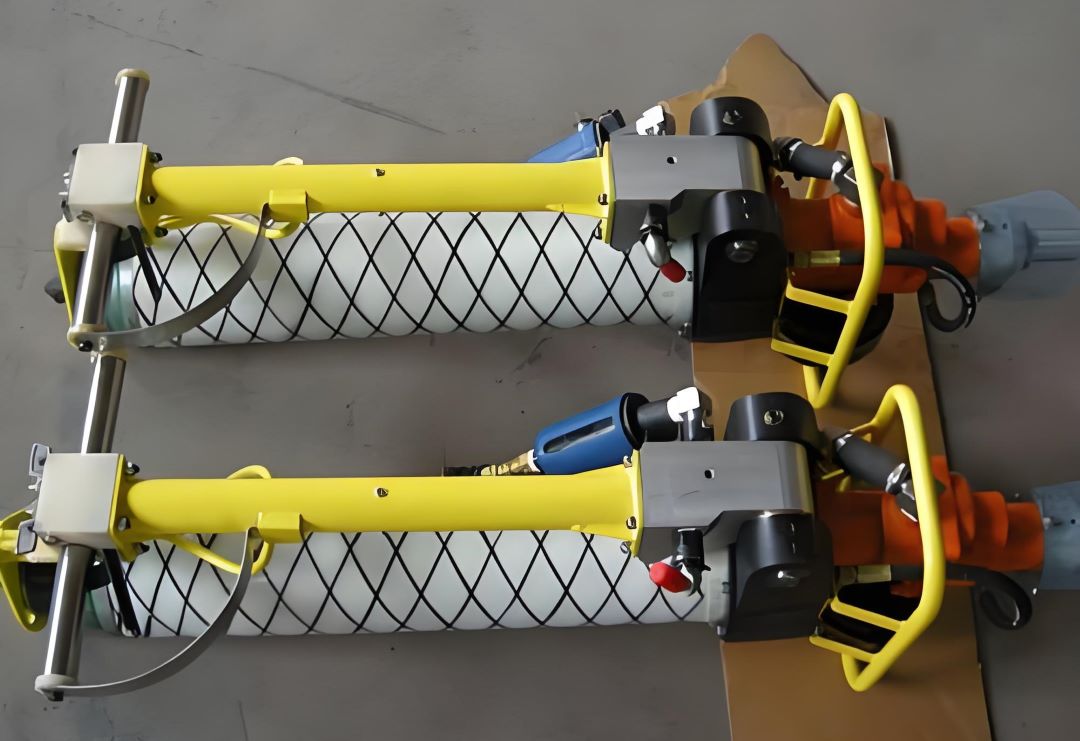

氣動沖擊錨桿機沖擊頻率過低會直接影響破巖效率和支護效果,那么,沖擊頻率過低是什么原因導致的呢?氣動沖擊錨桿機的沖擊頻率過低通常由氣源、機械部件或操作維護問題導致,可通過多維度排查和專業工具檢測進行判斷。以下是具體原因分析與解決方法:

一、沖擊頻率過低的核心原因

1. 氣源系統異常

① 氣壓不足:空壓機輸出壓力低于設備要求(通常需0.4-0.63MPa),可能因空壓機故障、供氣閥門未全開、管路堵塞或漏氣(如軟管破損、接頭松動)導致。例如,進氣管直徑過小或過長會顯著增加壓力損失,需更換為符合規格的管路。

② 氣量受限:空氣壓縮機容量不足或過濾器堵塞,導致供氣流量無法滿足設備需求,尤其在多臺設備同時運行時易出現。

③ 氣體質量差:壓縮空氣中含水分或雜質,會導致氣閥銹蝕、活塞密封失效,降低沖擊頻率。

2. 機械部件磨損或故障

① 活塞與氣缸密封失效:長期使用后,活塞環、O型圈等密封件磨損,導致壓縮空氣泄漏,沖擊能量衰減。例如,ZSTD-150型錨桿機的活塞與氣缸配合間隙過大時需更換新件。

② 彈簧疲勞或斷裂:沖擊機構的復位彈簧因高頻振動出現彈性下降或斷裂,導致活塞回程受阻,頻率降低。彈簧疲勞可能由材料缺陷、表面磨損或過載使用引起。

③ 氣閥卡滯或損壞:換向閥、排氣閥因油污、雜質堵塞或閥片磨損,無法正常控制氣流方向,導致沖擊節奏紊亂。例如,排氣閥堵塞會使氣缸內壓力無法及時釋放,影響活塞往復速度。

3. 潤滑與冷卻不足

① 潤滑油量不足或變質:未按規定添加潤滑油(如夏季用20號機械油,冬季用10號機械油),或油液污染、乳化,導致活塞與氣缸摩擦增大,沖擊頻率下降。

② 冷卻不良:長時間高負荷運行未及時冷卻,導致部件熱膨脹變形,影響配合精度。

4. 操作與維護不當

① 負載過大:鉆頭被巖石卡阻或鉆孔深度超過設備能力,導致沖擊機構過載,頻率降低。

② 長期空打:未壓緊錨桿時開啟沖擊器,造成錘頭空擊損傷內部零件。

③ 預防性維護缺失:未定期清洗過濾器、更換易損件(如密封件、彈簧),導致故障積累。

二、沖擊頻率過低的判斷方法

1. 鉆進效率異常

查閱設備說明書,確認額定沖擊頻率(如ZSTD-150型為800次/分鐘)。實際頻率低于額定值的80%時可判定為異常。

2. 直接測量沖擊頻率

① 專業儀器檢測:使用壓力傳感器配合單片機測量儀(如摘要9所述裝置),通過采集沖擊時的氣壓波動信號計算頻率,精度可達±1%。

② 振動計數器:將振動傳感器固定在沖擊器外殼,通過分析振動波形獲取頻率。

③ 簡易計時法:手動計數10秒內的沖擊次數,乘以6得到每分鐘頻率,適用于初步排查。

3. 觀察工作狀態與聲音

① 鉆孔效率下降:相同巖層條件下,鉆孔速度明顯減慢,可能伴隨鉆頭卡頓。

② 異常噪音:沖擊聲變得沉悶、不連貫,或伴隨漏氣聲,提示密封失效或氣閥故障。

4. 檢測關鍵部件

① 氣壓測試:使用壓力表在設備進氣口測量實際壓力,應符合說明書要求(如0.63MPa±0.015MPa)。

② 密封性能檢查:關閉氣源后,觀察氣壓下降速度,若每分鐘降壓超過0.05MPa,表明存在漏氣。

③ 彈簧彈性測試:拆下彈簧測量自由長度,與原始規格對比,縮短超過3%時需更換。

5. 模擬負載測試

在空載和負載狀態下分別測量沖擊頻率,若負載時頻率降幅超過15%,可能因動力不足或機械磨損導致。

三、故障排查與維護建議

1. 氣源系統檢查

① 清潔或更換空氣過濾器,確保供氣清潔干燥。

② 檢查空壓機輸出壓力,必要時維修或更換。

③ 逐段排查管路,用肥皂水檢測接頭處是否漏氣,更換破損軟管。

2. 機械部件檢修

① 拆解沖擊器,檢查活塞、密封件、彈簧等零件,磨損超標的需及時更換。例如,活塞與氣缸配合間隙超過0.3mm時應成套更換。

② 清洗氣閥組件,清除油污和雜質,修復或更換卡滯的閥片。

3. 潤滑與冷卻優化

① 按規定周期加注潤滑油,確保油杯油量充足、油路暢通。

② 避免設備長時間連續運行,適當停機冷卻。

4. 操作規范強化

① 鉆孔前確認鉆頭與錨桿對中,避免偏載運行。

② 嚴禁在錨桿未壓緊時開啟沖擊器,防止空打損傷部件。

③ 定期進行預防性維護,每工作200小時清洗沖擊器并更換密封件。

通過以上方法,可系統分析沖擊頻率過低的根源,并針對性地進行修復和維護,確保氣動沖擊錨桿機的高效穩定運行。對于復雜故障,建議由專業技術人員使用專用工具(如示波器、千分尺)進行深度檢測。